Глава 3 |

Конвейеры. Справочник. |

|

Общие вопросы расчета, проектирования и эксплуатации конвейеров |

предедущая

следующая

|

3.1. Расчет и проектирование конвейеров

Расчет конвейеров при проектировании проводится в два этапа: предварительный расчет основных параметров конвейерной установки в соответствии с техническим заданием на проектирование и поверочный расчет,

определяющий прочность узлов и деталей и соответствие техническому заданию (в процессе поверочного расчета уточняются значения параметров конвейера, определенные в предварительном расчете).

Исходные данные для расчета.Техническое задание на проектирование транспортирующей установки должно содержать характеристику транспортируемого груза,

максимальную производительность машины, сведения об условиях работы и схемы трассы транспортирования со всеми необходимыми размерами. В характеристике насыпного груза указывается его наименование,

насыпная плотность, род груза (рядовой, сортированный), максимальный размер типичных кусков а' и наибольших кусков amax,

влажность, коэффициент внутреннего fв и внешнего f трения, начальное сопротивление сдвигу τ0 процентное содержание максимальных кусков и

самых мелких фракций (порошкообразных и пылевидных).

В характеристике штучных грузов указывается их наименование, масса одной штуки, форма и габаритные размеры груза. Кроме того, приводятся сведения об особых свойствах грузов (взрывоопасности, абразивности,

острокромчатости, липкости, недопустимости загрязнения, кантования, крошения, ядовитости, высокой температуре и т. п.).

В условия работы включаются следующие сведения: число часов работы в сутки и дней работы в год; место установки (отапливаемое или неотапливаемое помещение, на открытом воздухе и т. п.);

пределы колебаний температуры окружающей среды; наличие повышенной влажности, химически активных газов, запыленность воздуха и т.п. Условия работы конвейера описаны в гл. 2, для предварительных расчетов можно использовать табл. 3.1 и 3.2.

При расчете различных конвейеров часть расчетных формул носит общий характер, т.е. одни и те же формулы могут применяться для расчетов отдельных параметров всех или нескольких типов конвейеров.

К общим расчетам относятся определение производительности, сопротивлений движению рабочего органа, натяжений тягового органа, динамических усилий в цепи, тягового усилия конвейера, мощности привода и др.

Таблица 3.1. Условия работы конвейера.

| Режим | Характеристика |

| Легкие (Л) | Чистое, сухое, отапливаемое, хорошо освещенное помещение; отсутствует абразивная пыль; конвейер доступен для обслуживания, осмотра и ремонта |

| Средние (С) | Отапливаемое помещение; небольшое количество абразивной пыли; временами влажный воздух; средние освещенность и доступность для обслуживания |

| Тяжелые (Т) | Работа в неотапливаемом помещении и на открытом воздухе; возможны большое количество абразивной пыли или повышенная влажность воздуха;

плохие освещенность и доступность для обслуживания |

| Весьма тяжелые (ВТ) | Очень пыльная атмосфера и наличие факторов, вредно влияющих на работу конвейера |

Таблица 3.2. Параметры, определяющие условия работы конвейера.

| Параметр | Режим условий работы |

| Легкие | Средние | Тяжелые | Весьма тяжелые |

| Время работы в сутки /ч | До 6 | 6 - 12 | 12 - 18 | Св. 18 |

| Свойства груза: насыпная плотность, т/м 3 | До 0,6 | 0,6 - 1,1 | 1,1 - 2,0 | С.в 2,0 |

| размер куска, мм | До 20 | 20 - 60 | 60 - 160 | Св. 160 |

| абразивность и корозионность | Нет | Слабые | Средние | Сильные |

| Влажность воздуха, % | До 50 | 50 - 65 | 65 - 90 | Св. 90 |

| Запыленность воздуха | До 10 | 10 - 100 | 100 - 150 | Св. 150 |

| Температура окружающей среды, 0С : от | +5 | 0 | - 20 | - 40 |

| до | +25 | +30 | +30 | + 40 |

Производительность. Различают производительность массовую Qm (т/ч), объемную Qv (м3/ч)

и штучную Qz (шт/ч); эти величины связаны зависимостями:

Qm = Qvρ ; Qm = miQZ / 1000 (3.1)

, где ρ - насыпная плотность, т/м3; mi - масса штучного груза, кг,

Массовая производительность определяется по формуле:

Qm = 3,6qГν (3.2)

, где ρГ - расчетная линейная нагрузка, или масса груза, отнесенная к 1 м длины груженого участка тягового органа, кг/м;

v - скорость движения груза, м/с.

При движении насыпного груза непрерывным потоком постоянного сечения расчетная линейная нагрузка определяется в п. 2.3 или по выражению

qГ = 1000 Fρ, где F - площадь сечения потока насыпного груза, м2.

При движении груза отдельными частями расчетная линейная нагрузка равна qГ = miT,

где Т - расстояние между последовательными порциями насыпного груза или штучными грузами, м.

Если отдельная порция груза состоит из i единичных грузов массой m', то mi = im'i.

Объемная производительность равна:

Qv = 3600Fv (3.3)

Штучная производительность равна:

QZ = 3600 iv / T (3.4)

При заданной производительности Q2 (шт./ч), или Qm (т/ч) шаг T (м) подвесок,

люлек или полок конвейеров для штучных грузов определяется по формуле:

T = 3,6vm'ii / QZ (3.5)

Полученный расчетом шаг Т проверяется на проходимость при огибании звездочек и на подъёмах по условию T ≥ Tmin.

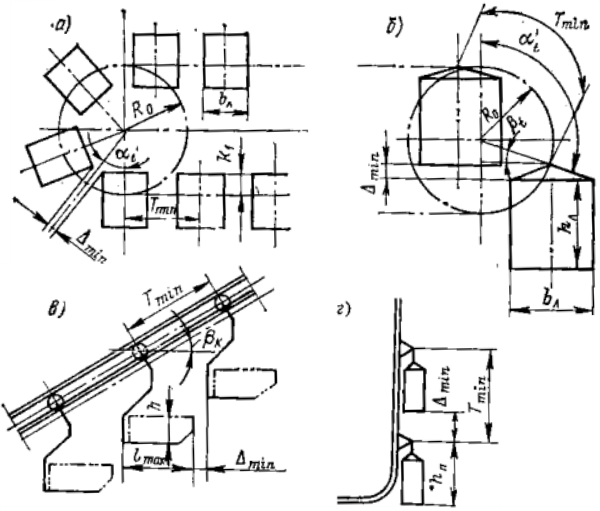

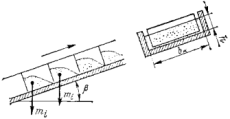

В горизонтально-замкнутых конвейерах Tmin определяется из условия, чтобы подвески не задевали друг друга при обходе звездочек (рис. 3.1, а):

Tmin = 2RОαt ; tg αt ≈ (bЛ + 1,5Δmin) / (2(RО - k1)) (3.6)

, где RО - радиус начальной окружности звездочки;

bЛ - ширина люльки;

Δmin - минимальный зазор между подвесками.

В вертикально-замкнутых конвейерах Tmin определяется из условия, чтобы люльки не задевали одна за другую при огибании цепью звездочек (рис. 3.1,б):

Tmin = bЛ - H√(2RО / H) - 1 + RОαt ;

H = hЛ + Δmin / 2 ;

αt' = π/2 + βt (3.7)

, где hЛ - высота люльки; угол βt определяется из условия: sin βt = H / RО - 1.

Рис. 3.1. Расположение подвесок и люлек.

На наклонных участках трассы конвейеров (рис. 3.1,в) наименьший шаг между осями подвесок проверяется по условию свободной проходимости:

Tmin = (lmax + Δmin) / cos βk (3.8)

, где lmах - максимальная длина подвески с грузом;

βk - угол наклона трассы к горизонтали (βk ≤ 45°).

На вертикальных участках (рис. 3.1,г) Tmin = hП + Δmin, где hП - максимальная высота подвески.

Если насыпной груз перемещается в ковшах, то расчетная линейная нагрузка определяется по формуле:

qГ = gρψVK / TК (3.9)

, где VK - вместимость ковша, л;

ψ - коэффициент использования вместимости ковша;

ТК - шаг между ковшами, м.

При заданной производительности Qm (т/ч) относительная вместимость ковшей Vq = VК / TК (л/м) определяется по формуле:

Vq = Qm / (3,6vψρ) (З.10)

Производительность пассажирских конвейеров Q Zопределяется по формуле:

QZ = 3600BvzП (3.11)

где В - ширина ленты или пластинчатого пастила, м;

v - скорость ленты или пластинчатого настила, v = 0,35 / 0,95 м/с;

zП - количество пассажиров на 1м2.

Производительность Qm устройств циклического действия определяется по формуле:

Qm = 3,6mП.Г / ТЦ (3.12)

, где mП.Г - масса перемещаемого груза за один цикл, кг;

ТЦ - продолжительность цикла, с.

Масса груза, перемещаемого одним несущим органом конвейера (например тележкой), определяется по формуле mП.Г. = QТk'Q,

где QТ - грузоподъемность тележки, кН; k'Q- коэффициент использования грузоподъемности, кг/кН.

При перевозке массивных поковок, листового материала и проката k'Q = 0,8 / 1,0 кг/кН;

при перемещении тонкостенного литья, пластмассовых деталей и т.п. k'Q = 0,1 / 0,2 кг./кН.

Продолжительность цикла ТЦ, с, вычисляется по формуле:

ТЦ = [ LП (1/vП = 1/vГ ) = ТДОП ] (3.13)

, где LП - длина пути за один цикл в одну сторону, м;

vП, vГ - скорости движения тележки с грузом и порожняком соответственно, м/с;

ТДОП - дополнительное время (разгон, торможение тележки, подъем и опускание платформ толкающих конвейеров,

выполнение технологических операций при поточном производстве и др.).

Для тележек, загружаемых и разгружаемых вручную, дополнительное время включает время на загрузку и разгрузку:

TДОП = (mП.Гt/k') • (1/x1 + 1/x2)

, где t - относительное время, затрачиваемое одним рабочим на погрузку 1 кг груза, t = 9 с/кг;

х1, х2 - число рабочих в пунктах загрузки и разгрузки соответственно;

k' - коэффициент простоев, обычно k' = 0,75 / 0,9.

Если несущие органы (например, тележки) перемещаются составом zТ шт., то производительность транспортной установки соответственно повышается, т.е.:

Q m = 3,6 mП.ГzТ / ТЦ

Производительность загрузочных устройств конвейеров. Производительность конвейеров зависит от производительности их загрузочных устройств,

в качестве которых используются погрузчики, скреперы и подвесные пути.

Производительность одноковшевых и вилочных погрузчиков определяется по формуле (3.12), причем для ковшевых погрузчиков:

mП.Г = VКk''ρ (3.14)

, где k'' - коэффициент наполнения ковша, равный: для влажного песка и гравия k'' = 0,55 / 0,75; для щебня k'' = 0,50 / 0,65;

для котельного шлака k'' = 0,8/1,1 (k'' = 1,1при загрузке выше кромок ковша).

Продолжительность цикла работы погрузчика определяется по формуле (3.13), причем для ковшевых погрузчиков, с; при задней разгрузке ковша - 25 - 30; при боковой разгрузке ковша - 30 - 40;

при передней разгрузке ковша - 50 - 80. Для вилочного погрузчика ТДОП = 40 / 50 с.

Для погрузчиков ТДОП в общем случае складывается из времени: захвата груза рабочим органом (5 - 10 с), отдачи груза (4 - 8 с), перемещения рабочего органа в транспортное положение (5 - 7 с),

подъема рабочего органа до разгрузочного положения (6 - 10 с) и суммарного времени на переключение рычагов управления (10 - 15 с).

Производительность скреперной установки определяется по формулам (3.12) - (3.14), причем под VК понимается вместимость скрепера,

а коэффициент наполнения k'' принимается равным: при руде крупнокусковой плохосыпучен k'' = 0,5 / 0,7 и легкосыпучей

k'' = 0,6 / 0,9; при перемещении угля k'' = 0,9 / 1,0.

Под ТДОП в формуле (3.13) при расчете скреперных установок понимается время с учетом пауз, принимаемое равным 10-20 с.

Длина скреперования LП принимается в среднем равной 2/3 максимальной длины хода скрепера.

Производительность подвесных путей определяется по формуле (3.12), причем для расчета ТЦ принимают k' = 0,4 / 0,8.

Время ТДОП при расчете продолжительности рейса по формуле (3.13) определяется по формуле ТДОП = t1 - t2,

где t1 = 20/30 с - время загрузки тележки: при разгрузке на конвейер в одном пункте время разгрузки t2 = t1,

а при раздаче грузов по нескольким пунктам t2 = 35/60с.

Расчет пропускной способности загрузочных и выпускных отверстий. Производительность волочащих конвейеров зависит от пропускной способности их загрузочных и выпускных отверстий.

Пропускная способность загрузочного отверстия определяется по формуле:

Q' = 3600vСРАЭФρ (3.15)

, где vСР - средняя скорость истечения насыпного груза из отверстия, м/с;

АЭФ - эффективная площадь отверстия истечения, м2.

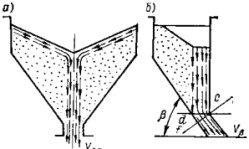

Рис. 3.2. Истечение насыпного груза: а - вертикальное; б - наклонное

Для легкосыпучих грузов (таких, как, например, сухой песок) расчет скорости истечения вертикальной струей vСР (рис. 3.2) ведется по формуле:

vСР = λ√3,2gRГ (3.16)

, где λ - коэффициент истечения;

RГ - гидравлический радиус отверстия истечения, RГ = AЭФ / LО;

LО - периметр выпускного отверстия, определяемый с учетом размеров типичных кусков насыпного груза, м.

Эффективная площадь отверстия истечения AЭФ определяется с уметом размера типичных кусков насыпного груза а' по следующим формулам:

для круглого отверстия с диаметром D

АЭФ = π(D - a') 2/4

для квадратного отверстия с размером стороны b

AЭФ = (b - a')2

для прямоугольного отверстия со сторонами b x b1

AЭФ = (b - a') (b1 - a')

для отверстий различной формы гидравлический радиус определяется по следующим формулам:

для круглого отверстия

RГ = (D - a')/4

для квадратного отверстия

RГ = (b - a') ( b1 - a') / [2 ( b + b1 - 2a') ]

для щелевидного отверстия

RГ = (bЩ - а') / 2

, где bЩ - ширина щели.

Вид расчетных формул скорости истечения связных насыпных грузов зависит от гидравлического радиуса отверстия истечения RГ

по сравнению с критическим радиусом определяемым по формуле RКР = τ0fВ / 0,18, где τ0

- начальное сопротивление сдвигу; fВ - коэффициент внутреннего трения. Если RГ ≥ RКР,

то средняя скорость истечения определяется по формуле:

vСР = λ√2g(1,6RГ - τ0ρfВ)

Если RГ < RКР, то:

vСР = λ√2g(2,1R - (3,4τ0)/γ)

Коэффициент истечения λ равен 0,55 - 0,65 для легкосыпучих зернистых и порошкообразных грузов, не содержащих пылевидных фракций в большом количестве

(например, речной песок и сортированный гравий, промытый и высушенный сортированный уголь, а также хлебные зерновые грузы - пшеница, овес и т. п.).

Крупнозернистые и кусковые рядовые грузы с кусками неправильной формы в сухом состоянии имеют коэффициент истечения λ = 0,3 / 0,5,

причем меньшие значения относятся к грузам, содержащим в большом количестве мелкие фракции (порошкообразные и пылевидные), а также к грузам с острокромочным кусками.

Коэффициент истечения равен 0,2 - 0,25 для пылевидных, а также порошкообразных, зернистых и мелкокусковых грузов с большим содержанием пылевидных фракций влажных

порошкообразных грузов. Влажность сортированных кусковых и зернистых грузов снижает коэффициент истечения незначительно.

Если струя груза направлена под углом β к горизонтали (рис. 3.2,б), то скорость истечения определяется по формуле:

vβ = vСР sin β (3.19)

где vСР - скорость истечения вертикальной струей, определяемая по формулам (3.16) и (3.18), причем гидравлический радиус

RГ вычисляется для условного отверстия истечения, являющегося проекцией действительного отверстия cd на плоcкость сf,

перпендикулярную к направлению струи.

Для кусковых грузов наименьший размер загрузочных отверстий конвейеров опредеделяется по формуле:

Аmin ≥ k0''a' (3.20)

, где k0'' = 4/5 - для рядовых грузов и k0'' = 5/6 - для сортированных грузов.

Для плохосыпучих грузов наименьший размер отверстия вычисляется по формулам, приведенным в табл. 3.3, где kЗ - коэффициент запаса,

k3 = 1,5 / 2,0; φ - угол внутреннего трения.

Таблица 3.3. Формулы для определения наименьшего размера отверстий для плохосыпучих грузов

| Форма отверстия | Расчетная формула |

| Круглое диаметром D и квадратное со стороной b |

Amin = D = ( 4(1+sin φ) kЗτО ) / ρ + a' |

| Прямоугольное со стоsронами b*b1 |

Amin = [ 2( b1-a')(1+ sin φ) kЗρО ] /

/ [ ( b1-a')ρ - 2(1+sin φ) kЗτО ] + a' |

| Щелевое шириной bЩ |

Amin = bЩ = ( 2(1+sin φ) kЗτО ) / ρ + a' |

Для плохосыпучих кусковых грузов также должно удовлетворяться условие (3.20).

Длина выпускных отверстий волочащих конвейеров вычисляется по формуле:

lВ = ( vЗbОtЭ / (λ(bОtЭ- A1 )) ) •√2h / g (3.21)

где vЗ - скорость движения волочащего элемента вдоль конвейера;

b O - ширина отверстия, обычно близкая к ширине желоба конвейера;

tЭ - шаг тягового элемента (цепи, отверстий в перфорированной ленте);

А 1 - площадь проекции рабочего элемента, погруженного в транспортируемый материал, на плоскость

разгрузочного отверстия на длине одного шага tЭ;

h- высота слоя насыпного груза в желобе горизонтальных и пологонаклонных конвейеров или наименьший размер желоба в свету вертикальных и крутонаклонных конвейеров.

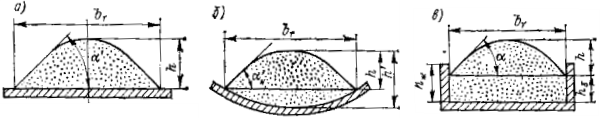

Рис. 3.3. Расположение груза на ленте или настиле.

Формулы поверочного расчета производительности конвейеров. Опыт показывает, что при перемещении насыпного груза лентой или пластинчатым настилом свободная поверхность

груза в поперечном сечении представляет параболу (рис. 3.3) высотой h:

h = bТ tg α'Н / 4 (3.22)

, где bТ - ширина сыпучего тела на несущем органе; α'Н - угол насыпки материала.

При ориентировочных расчетах принимают α'Н = k''ПαН, где αН - угол естественного откоса насыпного груза;

k''П - коэффициент пропорциональности, принимаемый в пределах 0,5 - 0,6.

При поверочных расчетах производительности за проектированных конвейеров угол определяется по формуле tg α'Н = kα tg α',

где kα - поправочный коэффициент по табл. 3.4; α' - угол откоса груза на колеблющейся плоскости [11] .

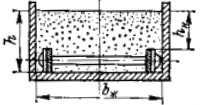

Рис. 3.4. Поперечное сечение

конвейера сплошного влочения. |

При волочении насыпного груза сплошным потоком в желобе прямоугольного сечения (рис. 3.4) производительность (т/ч) определяется по формуле:

Qm = 3600kQ kv kУ bЖ hС vρ (3.23)

, где kQ - геометрический коэффициент производительности, учитывающий, что часть объема желоба занята волочащим органом;

kv - скоростной коэффициент производительности, учитывающий, что средняя скорость движения груза vСР меньше,

чем скорость тягового органа v (kv = vСР / v );

kУ - коэффициент уплотнения насыпного груза, kУ = 1,08 / 1,28;

bЖ - ширина желоба, м;

hС - высота слоя материала, м;

v- скорость движения тягового органа, м/с.

Геометрический коэффициент производительности kQ вычисляется по формуле:

kQ = 1 - mО / (ρ'bЖhC) (3.24)

,где mО - масса 1 м рабочих органов, погруженных в транспортируемый материал, кг/м;

ρ' - плотность материала рабочего органа, кг/м3.

Наибольшая высота слоя груза в желобе волочащего конвейера определяется предельной высотой насыпки hН (рис. 3.4) груза над волочащим органом (целью, лентой), вычисляемой по формуле:

hН = bЖ ( (c' ± tg β) / nбfГ ) (3.25)

, где с' - коэффициент сцепления груза с волочащим органом;

β - угол наклона конвейера к горизонтали (при транспортировании вверх перед tg \f1в\f0 ставится знак минус , а при спуске груза - знак плюс);

nб - коэффициент бокового давления груза на стенки желоба (24);

fГ - коэффициент трения груза о стенки желоба.

При движении насыпного груза внутри круглой трубы диаметром Dпроизводительность равна:

Qm = 3600ψ • (πD2/4) • vρ (3.26)

, где ψ - коэффициент заполнения.

Производительность транспортирующих машин, перемещающих насыпной груз способом волочения отдельными порциями (скребковые и скребково-ковшовые конвейеры), зависит от размера тела волочения,

перемещаемого с помощью рабочего органа.

Рис. 3.5 Наклонный участок

скребкового конвейера |

При волочении насыпного груза по желобу отдельными порциями (рис. 3.5) масса тела волочения mi определяется для легко сыпучих грузов по формуле:

mi = (bЖ2hТ2) / [ 2nб(fГ + sin β)(bЖ + nбhТ) ] (3.27)

, где hТ - высота тела волочения,м.

Для плохосыпучих грузов mi вычисляется по формуле:

mi = [ ρbЖ2hТ2(hТ+nбh0) ]

/ [ 2nб(fГ + sin β)(bЖhТ + (hТ - h0)2nб) ] (3.28)

, где h0 - высота свободно стоящей вертикальной стенки связного cыпучего тела (11). Формула (3.28) действительна при hТ > h0;

при hТ ≤ h0 расчет проводят по формуле:

mi = [ ρbЖ2hТ2(hТ+nбh0) ]

/ [ 2nб(fГ + sin β)(bЖhТ - (hТ - h0)2nб) ] (3.29)

Линейная масса mГ при движении груза определяется по следующим формулам:

для плоской ленты или плоского настила (см. рис. 3.3,а):mГ = 2/3 bТ hρ (3.30)

для желобчатой ленты (см. рис. 3.3,б):mГ = 2/3 bТ h'ρ (3.31)

для настила с бортами (см. рис. 3.3,в):mГ = (bТ hб + 2/3bТh)ρ = bТ(hб + 2/3h )ρ (3.32)

, где hб = ψhЖ; ψ - коэффициент заполнения, ψ = 0,65/0,75; hЖ - высота желоба.

Высота параболического сегмента h(рис. 3.3) определяется по формуле:

(3.33)

, где kα - коэффициент по табл. 3.4; Ф - коэффициент, учитывающий вибрации ленты (11).

Таблица 3.4. Поправочный коэффициент kα .

| Транспортируемый груз | Значение kα для конвейеров |

| стационарных | передвижных |

| Пылевидный, порошкообразный, зернистый, кусковой с наличием мелких фракций (рядовой) | 0,9 | 0,8 |

| Кусковой сортированный с кусками неправильной формы | 0,8 | 0,6 |

| Кусковой сортированный с кусками округлой формы | 0,6 | 0,5 |

Угол естественного откоса:

tg αВ = fВ / 2 + √fВ2 / 4 + 2τ0 / bТρ

При подсчете Ф ускорение j определяется по формуле:

j = 4v2r / D2Р (3.34)

, где v - скорость полотна;

r - радиус эксцентриситета опорных роликов транспортирующего полотна (биение роликов);

DР - диаметр поддерживающих роликов. Предельное значение ускорения jПР определяется при h = 0.

Подставляя в формулу (3.33) h = 0 и решая это уравнение относительно Ф, получают предельное значение:

ФПР = (tg2αН - tg2β) / (1 + tg2αН) =

sin2αП - cos2αН tg2β (3.35)

Предельное значение jПР = 3g√ФПР / (1 + ФПР).

Формула (3.33) действительна при j ≤ jПР. Если j > jПР, то h = 0.

При скольжении груза по прямоугольному желобу (см. рис. 3.3) линейная масса вычисляется по формуле:

mГ = kQ kУ bT hρ (3.36)

, где k Q - геометрический коэффициент производительности (3.24);

kУ - коэффициент уплотнения, kУ = 1,1 / 1,3.

Наибольшая высота насыпного груза над рабочим элементом в желобе конвейера с неподвижными бортами определяется по формуле (3.25).

Для конвейеров с погруженными скребками, а также для пластинчатых конвейеров с неподвижными бортами и волнистым глубоким или коробчатым настилом,

коэффициент сцепления груза с тяговым органом определяется по формуле:

c = ξ ( jВ + τ0/hПρ ) (3.37)

, где ξ = 0,6 / 0,8 - эмпирический коэффициент. При расчете с значеннем hП задаются предварительно.

Для пластинчатых конвейеров с неподвижными бортами и плоским настилом или лентой с = ξfГ,

где fГ - коэффициент трении груза о настил.

При перемещении груза в ковшах:

mi = ρVКψ (3.38)

Выбор наивыгоднейшего расположения привода и натяжного устройства. Основным критерием выбора наивыгоднейшего места привода является достижение минимального значения

наибольшего натяжения гибкого органа из всех возможных вариантов установки привода. Уменьшение натяжения гибкого органа экономически выгодно,

так как при этом снижаются капитальные затраты на гибкий орган и поворотные устройства, уменьшается износ последних. При сравнении вариантов с одинаковым расчетным

натяжением цепи предпочтение отдается тому, при котором потери на местные сопротивления поворотных устройств минимальны, поскольку при этом будут минимальны также тяговые

усилия конвейера и затраты энергии. Таким образом, наивыгоднейшее место расположения привода определяется двумя условиями:

- расчетное натяжение Smax должно быть наименьшим из всех возможных вариантов расположения привода;

- суммарные потери тягового усилия на перегибах тягового органа должны быть минимальными из всех возможных вариантов.

Первое условие выполняется при наличии второго и при натяжении гибкого органа в точке сбегания с приводного элемента SCБ,

возможно близком минимально допустимому Smin. В идеальном случае SСБ = S min.

У конвейеров без вертикальных и крутонаклонных участков это равенство может быть выполнено при размещении привода в любой точке трассы.

У конвейеров, содержащих только горизонтальные и пологонаклонные участки, оба условия выполняются при расположении привода в начале груженого участка тягового органа.

У конвейеров, содержащих круто- наклонные и вертикальные участки, место наивыгоднейшего расположения привода определяется путем расчета по точкам, который выполняют начиная с нижней точки порожнего

крутонаклонного или вертикального участка гибкого органа, где задаётся минимальное натяжение Smin.

Если конвейер не имеет вертикальных и крутонаклонных участков трассы, то определение наивыгоднейщего места привода производится путем построения диаграммы натяжений гибкого органа.

Натяжное устройство предпочтительно располагать в точке минимального натяжения гибкого органа.

|